在钣金加工过程中,金属材料的塑性变形,都是冲模对材料施加的外力,所引起的内力或由内力直接作用的结果。表达钣金加工金属塑性变形的基本规律主要有以下几个方面。

1.塑性变形体积不变定律

实践证明,物体在塑性变形中,变形前的体积等于变形后的体积,这就是金属塑性变形体积不变定律。它是塑性变形工序中进行毛坯尺寸计算的依据。

2.塑性条件(屈服准则)

所谓塑性条件就是金属在单向应力状态下,如果拉伸或压缩应力达到材料的屈服强度σ便可以屈服,从弹性状态进入塑性状态,但对复杂应力状态就不能仅仅根据一个应力分量来判断一点是否已经屈服,而要同时考虑各应力分量的综合作用。在复杂应力状态下,各应力分量之间符合某种关系时,才能同单向应力状态下确定的屈服强度等效,从而使物体从弹性状态进入塑性状态,此时,应力分量之间的这种关系就称为塑性条件,或称为屈服准则。

钣金加工塑性条件必须经过实验验证。经过实践验证并为大家公认的塑性条件有两种,即屈雷斯加(H.Tresca)屈服准则和密西斯(Von Mises)屈服准则。

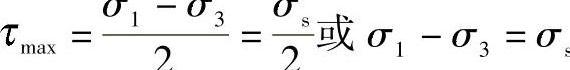

(1)屈雷斯加屈服准则1864年法国工程师屈雷斯加认为:材料中最大切应力达到一定值时开始屈服,即屈雷斯加屈服准则。设σ1≥σ2≥σ3(σ1、σ2、σ3为变形材料上所截取的单元体的三个主应力),则其数学表达式为式中 σ——材料的屈服极限。

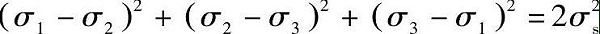

(2)密西斯屈服准则1913年德国学者密西斯提出:在一定的变形条件下,无论变形物体所处的应力状态如何,只要其三个主应力满足以下条件,钣金材料便开始屈服,即密西斯屈服准则,其数学表达式为:

3.反载软化现象

如果在冷塑性变形之后,再给材料反向加载,这时,材料的屈服强度有所降低,即反向加载时塑性变形更容易发生,这就是所谓的反载软化现象。反载软化现象对分析某些钣金冲压工艺(如拉弯)很有实际意义。

4.最小阻力定律

由于在塑性变形中破坏了金属的整体平衡而强制金属流动,当变形体的质点有可能沿不同方向移动时,则每个质点沿最小阻力方向移动,这就是最小阻力定律。坯料在模具中变形,其最大变形将沿最小阻力的方向。最小阻力定律在冲压工艺中有十分灵活和广泛的应用,能正确指导冲压工艺及模具设计,解决实际生产中出现的质量问题。

5.钣金加工硬化现象

常用的金属材料塑性变形时强度和硬度升高,而塑性和韧性降低的现象称为加工硬化或冷作硬化。加工硬化对许多冲压工艺都有较大的影响,如由于塑性降低,限制了毛坯进一步变形,往往需要在后续工序之前增加退火工序以消除加工硬化。加工硬化也有有利的一面,如提高局部抗失稳起皱的能力。

诚瑞丰专业生产制造钣金加工件,拥有完善的生产机制,高新技术企业,700+生产人员,欢迎联系合作。