0755-29881268

138-2520-0700

138-2520-0700

钣金加工折弯工序的凸度是一个古老的问题,只要折弯机弯曲零件就一直存在。随着组件变得更长,材料变得更难弯曲,凸度成为一个更大的问题。所有钣金折弯机的床身和柱塞在负载下都会偏转,建造一个带有不会偏转的床身和柱塞的折弯机成本过高,并且需要太宽或太深而无法实际使用的床身和柱塞。

由于床身和柱塞是长结构梁,在大多数情况下,机器中心的角度大于端部的角度。每个机器钣金加工厂都设计自己的折弯机以满足他们自己的规格和标准,因此不同折弯机的角度会有所不同,尤其是在新旧机器之间。

钣金经理说:“上梁虽然很大,但会略微偏转。下梁在末端被机器的侧框架捕获,中间没有支撑,会向相反的方向偏转。这会导致冲头没有足够深入。最终结果是一个部分要么很好,要么在两端过度弯曲,但在中间打开。甚至偏离了千分之几一英寸深,尤其是在较轻的材料中,可能会导致角度发生多达1度或更多的变化。这是一场克服这一点的战斗。"

许多老式操作员花时间学习如何通过在下模下方插入纸或金属垫片来纠正长零件上的这种弯曲错误。然而,这可能非常耗时且难以重复,而且这是一项许多新操作员没有经验或没有机会完善的技能。

一般来说,折弯机有几个因素会影响成品的质量,加冕是一个大问题,折弯机钣金加工厂已经尝试通过在机器工作台上增加补偿来适应这一点。今天有许多不同的凸面技术可用。所有折弯机都面临着在整个弯曲长度上保持零件笔直的挑战。但是,一些电动折弯机具有皮带驱动系统,可以最大限度地减少对上梁的影响。压力不是主要施加在折弯机的外侧,而是更均匀地分布在压头上。虽然这可以提高角度水平,但当车间转向更高吨位或更长的弯曲长度时,需要在工作台底部添加一个凸面系统。

专家们一致认为,凸度系统或角度补偿有助于弯曲长度超过40到60英寸的零件。对于较短的弯曲长度,角度可能不显着。对于使用较轻材料的钣金加工厂来说,这可能不是问题,而且还取决于零件公差要求。然而,折弯机和工具的状况会影响偏转水平。

需要注意的是,凸度系统旨在补偿床身和柱塞之间的正常偏转,这会影响弯曲的最终角度。

一些钣金加工厂将弯曲误认为是一个最大的问题,弯曲是材料中的一种弯曲,随着激光的使用,这种弯曲变得更加普遍。使用激光切割时,它会给零件的边缘带来很大的压力。当这个零件弯曲时,操作员可能会注意到零件弯曲。这不是凸度问题,而是弯曲度,无法使用凸度系统进行校正。

自动液压动力冠冕装置可以沿弯曲线产生±1/2度变化范围内的角度。

取而代之的是,今天的凸面系统有助于沿零件的整个长度产生具有一致角度的弯曲,系统易于使用、快速设置并提供可重复的结果。

现代钣金折弯机中通常使用两种类型的凸面系统:内置于下模架或床身液压缸中的楔形系统。

楔形系统,这种补偿方式是最早引入折弯机的补偿方式之一。在楔块系统中,有两种类型的选项可用:一种由操作员机械和手动设置,另一种使用NC进行补偿调整。使用第二个选项,折弯机在弯曲零件之前进行调整,最终结果往往非常接近编程的结果。

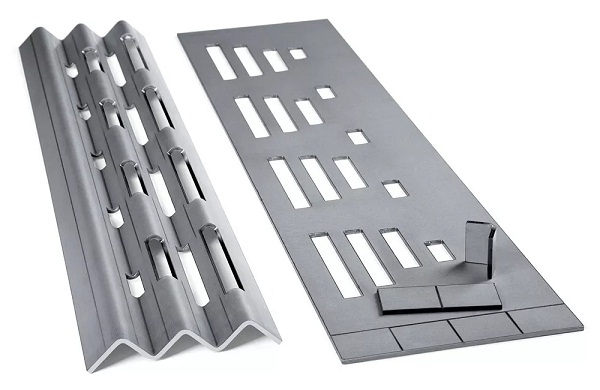

楔形凸面系统使用一对长板,板中加工有多个楔形,在下板上,楔子朝上,而在上板上,楔子朝下。楔子的间距在中心大于两端。当一个楔形板相对于另一个水平移动时,更垂直位移是在中心产生的,而不是在末端。在简单的系统中,楔形板通过手摇曲柄移动。千分表向操作员显示表冠的数量。不幸的是,操作员必须记住或记录该值,以便在下次制造零件时获得一致的结果。

更先进的系统使用CNC电机驱动楔块。折弯机控制中的软件根据材料类型和厚度、V形开口、弯曲长度和机器的角度特性计算适当的凸度。凸度值与折弯机程序一起保存,因此下次生产零件时不需要进行进一步的调整。

液压缸。这种类型的系统在床中内置了气缸,以提供与柱塞气缸产生的向下力成比例的向上力。

凸度气缸的尺寸和行程的尺寸与床身和柱塞中可能发生的最大角度相匹配,大型折弯机需要更大的油缸。液压系统的一个优点是不需要操作员输入。实际上,对于某些液压系统,不允许操作员输入。只要工具处于良好状态并且推荐的弯曲规则是使用(即V形开口尺寸),操作员将体验到良好的结果-沿零件长度方向一致的弯曲角度-毫不费力。许多操作员更喜欢这种简单且无需干预的方法。

液压缸系统经过多年的发展,与楔形凸面系统相比具有一些优势,使用液压缸,弯曲过程中会应用凸度补偿。这样做的优点是操作员不需要预先加冕零件,这会产生香蕉效应的风险,在该效应中,力在过程中的错误时间施加,就像楔形系统一样,所有补偿预先调整。然而,动态加冕更进一步。

动态凸度提供了基于实际弯曲指标的实时调整能力,我们有一个获得专利的系统,可以在弯曲过程中实时或每秒读取高达200次的压力。该系统能够使用这些数据并动态调整凸度。这在某些情况下很重要操作员可能输入错误的厚度或吨位没有正确编程。动态凸度系统可以自动补偿机器中物理弯曲的部分。因此,即使零件沿弯曲程序的弯曲角度有切口没有考虑到,或者被弯曲的材料与程序不完全匹配,我们仍然会沿着零件获得一致的角度。动态液压凸度系统的另一个关键点是它可以根据零件位置自动控制机床工作台上的凸度量。这只能通过多缸动态液压凸度系统来实现,并且在较厚材料的阶段弯曲过程中尤其重要。

其他方法。专家说,有许多方法可以在下床中建立顶峰补偿。对于更机械的选择,除了楔形系统之外,钣金加工厂还可以查看模具支架。

有些模具座钣金加工厂在他们的设备中内置了加冠,这通常是手动选项,操作员使用扳手或工具转动固定螺钉并物理调整装置。这往往与匀场更密切相关,但它比切卡容易得多,而且更有效而不是松开工具。

对于没有明显公差限制的钣金加工厂,另一种更经济的选择是购买带有自然凸度系统的折弯机。

我们现在使用的一种方法是,我们正在下光束中建立凸度补偿,实际上,我们没有使用实心的下横梁,而是在下横梁上进行了一些对角切割。这允许下横梁自由浮动,我们让它偏转。当操作员将零件放在顶部时,上横梁偏转,而下光束会自然地匹配该偏转。这种可变狭缝凸度功能有助于确保一致的角度精度。它不是可调节的凸度系统,但可以紧密匹配上偏转。该系统的优点是它保持了成本折弯机相对较低,钣金加工厂仍然可以得到这种加高控制。

改装

任何使用过折弯机的操作员肯定都知道弯曲过程中挠曲带来的挑战。具有长期经验的操作员已经通过匀场和其他手动选项找到了解决此问题的方法。但是,随着新一波操作员进入制造领域,并推动更快、更准确地生产零件,许多车间可能想知道现有折弯机的凸度控制有哪些选项可用。

专家们一致认为,改装带有内置于床身的液压系统的折弯机的成本非常高。除了成本之外,它还需要进行大量重建,包括新床和用于安装的索具工作。

楔形系统是改造现有机器的最佳选择。大多数商店都可以轻松安装自己的手摇系统;电动系统可能需要折弯机钣金加工厂进行集成。

在大多数情况下,通常在销售过程之前为机器配备加高系统一些钣金加工厂提供的桌子可以加装加冕系统,但仅限于楔形。

对于较旧的折弯机,很难切入机器并尝试集成凸面系统,这就是内置凸面的模具支架可以成为巨大资产的地方。然而,这个问题的一个问题是,从凸面的角度很难确切地知道您所处的位置。操作员在这个模具中引入了弓形持有人,但它怎么能回到没有弓?这就是为什么有些选项包括标记,允许操作员回到参考直线。

更高的吨位会导致更多的偏转和沿弯管长度的更大角度变化。在这些应用中需要更多的凸度来产生一致的弯曲。

钣金加工厂在其上生产较短零件的一些小吨位折弯机不需要凸面系统。但是对于希望购买折弯机的商店来说,角度会成为问题,拥有正确的凸度系统至关重要。在寻找最佳选择时,零件材料也是一个重要的考虑因素。

如果我正在与客户交谈,并且所有的车间弯曲都是90%的冷轧钢,那么自然拱顶系统是一个很好的选择,并提供良好的结果。然而,自然加高系统不适用于材料混合度高的商店。不锈钢的反应与铝不同,铝的作用与低碳钢不同,因此商店肯定需要某种类型的可调节加高系统,它可以移动并补偿不同的规格。另一种选择是购买比您需要的大得多的制动器。这是一个更昂贵的选择,但你知道,人们会这样做。

诚瑞丰专业研发定制精密钣金加工件,提供一站式个性化设计服务,源头生产厂家,10万平方米生产基地,欢迎联系合作。